ГлавнаяКниги о котлахПроизводственные и отопительные котельные - Е.Ф. Бузников, К.Ф. Роддатис, Э.Я. БерзиньшТехнико - экономические показатели котельныхТехнико-экономические показатели котельных

Технико-экономические показатели котельных

Технико-экономические показатели котельных

Оценка эффективности проекта, сопоставление вариантов технических решений, принятых в проекте, сравнение проектов, а также оценка степени совершенства эксплуатации производится на основании ряда технико - экономических показателей котельной. К ним относятся прежде всего КПД котельного агрегата и котельной брутто ȵбр и нетто ȵн, характеризующие степень использования теплоты, содержащейся в топливе.

Для удобства сопоставления разных типов котельных, работающих с разными производительностями при различающихся параметрах и на различных топливах, принято в качестве общего показателя использовать удельный расход условного топлива на единицу выработанной или отпущенной теплоты:

где Вгод - годовой расход топлива, кг или т у. топлива; ∑Qв - количество выработанной или ∑Qот - отпущенной котельной теплоты, Гкал/год.

Разница между выработанным и отпущенным количеством теплоты расходуется на собственные нужды и потери в котельной, т. е. характеризует рациональность тепловой схемы, правильность выбора вспомогательного оборудования, а также степень совершенства эксплуатации оборудования котельной и утилизации тепловых отходов, т. е. степень использования оборудования, расхода пара или горячей воды на собственные нужды (на подогрев топлива, воды, воздуха, обдувку и обмывку поверхностей нагрева), состояние конденсатного хозяйства, глубину утилизации теплоты продувочной воды, конденсата, а при наличии котлов - утилизаторов степень использования вторичных энергетических ресурсов (ВЭР), называемых также побочными (ПЭР).

В формулы удельного расхода топлива (11.1) и (11.2) входят данные о его годовом расходе (включая потери) и о годовых выработке или отпуске теплоты. Годовой расход условного топлива для котельных можно найти из выражения:

где knт ≥ 1 - коэффициент, учитывающий потери топлива при транспортировке, разгрузке, хранении, внутреннем перемещении и обработке, а также расход топлива на растопки и другие потери; ȵку/бр - КПД брутто котельной установки в долях, найденный в тепловом расчете при проектировании или принятый по данным завода - изготовителя.

Потери топлива имеют место при его транспорте с места добычи или склада поставщика до потребителя. При расчетах за твердое топливо франко - склад или шахта поставщика потери топлива зависят от вида транспорта (железная дорога, автотранспорт и т. д.), вида топлива (торф, бурый, каменный уголь), его крупности, наличия защитных мер при перевозке против сдувания топлива ветром, числа перегрузок и от расстояния между поставщиком и потребителем. Эти потери при транспорте для бурых и каменных углей не должны превышать 0,6 - 10,8 % количества перевезенного топлива и только для фрезерного торфа допускаются до 1,5 %. Потери топлива у потребителя связаны с разгрузкой, перемещениями топлива по складу и в системе топливоподачи. Эти потери для каменного и бурого углей не должны превышать 0,8 %, для фрезерного торфа - 1,3% количества топлива. Следует учитывать, что каждая перевалка углей увеличивает потери примерно на 0,2 %, перегрузка - на 0,45 % количества перемещенного топлива. Для торфа эти потери составляют соответственно по 0,4 %. Для предупреждения потерь топлива необходимо соблюдение ряда требований к перевозкам, территории, оборудованию склада и условиям хранения твердого топлива (см. гл. 7).

Получение у поставщика жидкого топлива, транспорт, слив и хранение его у потребителя также связаны с потерями. Так, при транспорте жидкого топлива в железнодорожных цистернах его потеря не должна превышать 0,7 кг/т.

В пути от поставщика до потребителя независимо от расстояния и времени года потери составляют 0,03 % перевозимого количества топлива. При хранении жидкого топлива у потребителя в резервуарах (наземных и заглубленных) потери возникают из-за испарения с поверхности наиболее высококалорийных частей составляющих топлива. Эти потери из 1 т хранимого топлива за месяц не должны превышать 0,75 - 1,05 кг топлива. Чем выше теплота сгорания жидкого топлива, чем больше в нем углеводородных соединений, ниже температура вспышки в открытом тигле и выше температура в резервуаре для хранения, тем больше потери.

Поэтому необходимо осуществление ряда мероприятий, позволяющих уменьшить потери жидкого топлива: уплотнение всех соединений в приемных, транспортных и сливных устройствах, защитная от солнца окраска и контроль за температурой в резервуарах и расходных баках жидкого топлива.

Эти мероприятия необходимы потому, что все потери топлива принято относить к расходу последнего на отпущенную котельной теплоту. В первом приближении коэффициент, учитывающий потери топлива, можно принимать kn = 1,006 (для мазута и газа) и kпт = 1,015 (для твердого топлива).

Суммарное количество теплоты, вырабатываемой котельной и определяемой из расчета тепловой схемы (см. формулы (5.4) и (5.34) гл. 5), ∑Qв, Гкал/год. Если определена среднегодовая нагрузка котельной Qcр, Гкал/ч, то количество выработанной теплоты, Гкал/год:

![]()

где τ - число часов работы установки со средней нагрузкой в течение календарного года.

В случае отпуска из котельной пара целесообразно пересчитать его количество (т/год) в теплоту (Гкал/год), так как от источника теплоснабжения - производственной и производственно - отопительной котельной обычно отпускается несколько тепло - носителей с различными параметрами, меняющимися во времени.

Поскольку в стоимость теплоты, кроме затрат на топливо и другие нужды котельной, входит и электроэнергия, представляет интерес выяснить ее расход в зависимости от производительности и типа котельной. Так как эксплуатационные материалы не всегда обладают должной достоверностью, ниже приведены данные об установленной удельной мощности электрооборудования для различных типов котельных.

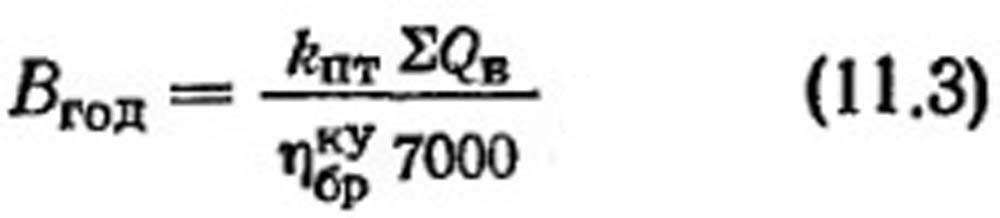

На рис. 11.1 изображены кривые изменения установленной мощности электродвигателей и других потребителей электроэнергии ∑Nэл, кВт, отнесенной к установленной тепловой производительности котельной ∑Qуст, Гкал/ч, для производственных, производственно - отопительных и чисто отопительных котельных с закрытой системой теплоснабжения, запроектированных для сжигания газа и мазута;

Из рис. 11.1 видно, что величина Эуд растет с уменьшением тепловой производительности котельной и мало изменяется, начиная с ∑Qyст ≥ 50 Гкал/ч.

Рис. 11.1. Удельная установленная электрическая мощность в зависимости от теплопроизводительности котельной для топлива газ - мазут. (система теплоснабжения закрытая).

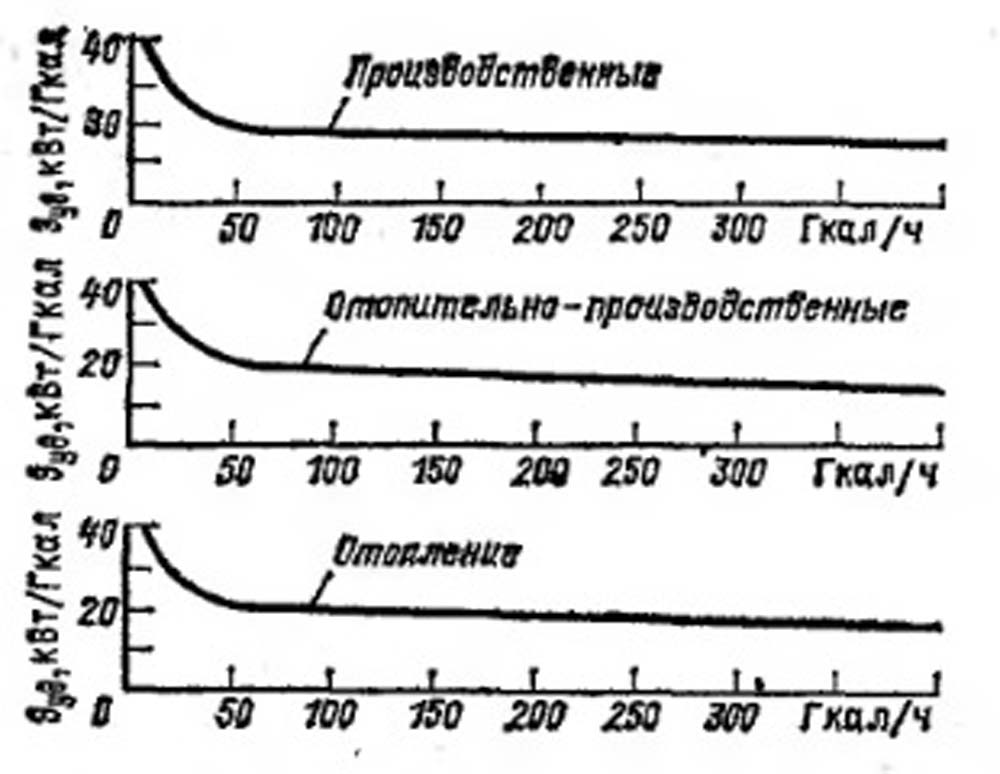

Рис. 11.2. Удельная установленная электрическая мощность в зависимости от теплопроизводительности котельной для твердого топлива.

Сжигание: 1 - слоевое; 2 - камерное. Система теплоснабжения закрытая.

Далее из рис. 11.1 видно, что назначение котельной (производственная и т. д.) не резко сказывается на удельной установленной электрической мощности: последняя для всех типов котельной лежит в пределах 15 - 20 кВт/(Гкал/ч). Теплопроизводительность котельной ниже 25 - 30 Гкал/ч влечет резкое увеличение удельной установленной электрической мощности. Более высокие значения для производственно - отопительных котельных вызваны наличием в них, кроме сетевых и рециркуляционных насосов, питательных насосов паровых котлов. При открытой системе теплоснабжения удельная установленная мощность из - за повышенных расходов воды должна увеличиться ориентировочно на 25 %.

Для твердого топлива соответствующие кривые изображены на рис. 11.2 для тех же трех типов котельных. Характерным на рис. 11.2 является увеличение в 1,5 - 2 раза установленной мощности при камерном сжигании твердого топлива (см. кривые для производственных и отопительных котельных на рис. 11.2). По абсолютным значениям установленная электрическая мощность котельных при слоевом сжигании топлива лежит на более низком уровне по сравнению с котельными для газа и мазута. Попутно отметим, что применение пневмозолоудаления увеличивает установленную электрическую мощность примерно в два раза, а отказ от химической очистки воды и переход к магнитной обработке снижает почти во столько же раз Эуд. Следует иметь в виду, что для большинства котельных установленная электрическая мощность получается выше 100 кВ. При этом применяется двух ставочный тариф, при котором оплачиваются как присоединенная к районным (городским) сетям установленная мощность, кВт, или заявленный максимум нагрузки, кВт, в часы максимума энергосистемы, так и фактически полученная из сетей электроэнергия.

Основная плата за присоединенную мощность или за 1 кВт максимума нагрузки в разных энергосистемах различна и может изменяться почти в четыре раза. Плата за полученную из энергосистемы электроэнергию меняется еще больше (до 20 раз) и исчисляется со скидками и надбавками, определяемыми с помощью единых Правил пользования электрической и тепловой энергией. Эти обстоятельства указывают на обязательность сокращения общей установленной электрической мощности, тщательного подбора электродвигателей (в первую очередь к крупным машинам) и потребления электроэнергии из сетей в часы ее минимальной стоимости, что позволяет уменьшить стоимость единицы тепловой энергии. Особенно важно выполнение этих требований в районах со слаборазвитыми электрическими сетями и невысокой мощностью электростанций.

Для определения затрат электроэнергии, кроме удельной установленной мощности электрооборудования котельных, необходимо знать коэффициент использования установленной мощности. В первом приближении расход электроэнергий в котельной, кВт/год, может быть найден из выражения:

где ∑Nycт/∑Qycт принимается по данным рис. 11.1 или 11.2; ∑Qycт - установленная тепловая производительность котельной, Гкал/ч; т - число часов работы котельной в течение года; kэл - коэффициент использования установленной мощности, для котельных с ∑Qycт ≥ 10 Гкал/ч kэл = 0,5÷0,7; с ∑Qуст ≤ 10 ÷ 200 Гкал/ч kэл = 0,6 ÷ 0,8, а на более крупных составляет около 0,8.

Изложенное позволяет найти годовой расход электроэнергии, пользуясь тепловым эквивалентом 1 кВт-ч, равным 860 ккал, пересчитать этот расход в теплоту.

Следующей величиной, показывающей степень совершенства эксплуатации котельной, является удельный расход воды из внешнего источника. Выбор тепловой схемы котельной со значительными потерями конденсата и сетевой воды, потерями пара и пр., требующей значительных добавок воды из внешних источников, свидетельствует об упрощении технических решений и обязательности их подтверждения технико - экономическими обоснованиями.

Экономия воды из любого источника водоснабжения, а также запреты загрязнения водоемов и рек промышленными сбросами требуют применения замкнутой системы водоснабжения и доведения расхода воды до рационального минимума. Последний может быть получен в производственных котельных при максимальном возврате конденсата с предприятия, а в отопительно - производственных и отопительных котельных - при закрытой системе теплоснабжения и минимальных потерях конденсата пара и воды в тепловых сетях. Это важно для маловодных мест, районов с высокоразвитой промышленностью и для всей европейской части страны.

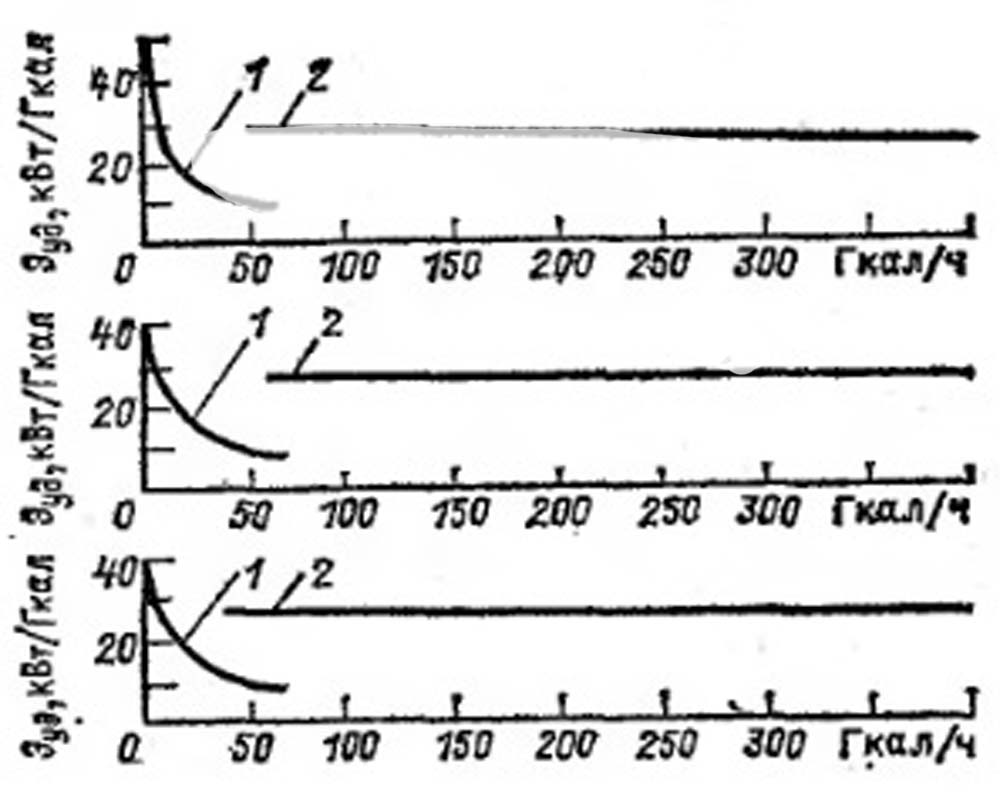

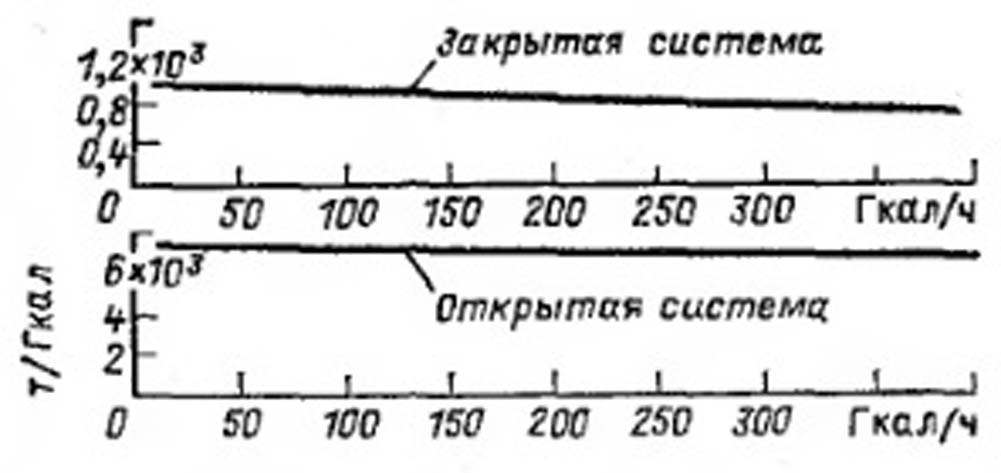

Для первоначальной ориентировки в определении расхода воды дан рис. 11.3, где приведены данные об удельном расходе воды из внешнего источника в зависимости от производительности котельной при закрытой и открытой системах теплоснабжения.

Рис. 11.3. Удельный расход добавляемой из внешнего источника воды в зависимости от теплопроизводительности котельной.

При работе на твердом топливе потребление воды увеличивается в 1,5 - 2,0 раза по сравнению с жидким и газообразным топливом из-за ее расхода на гашение и смыв шлака и золы, а иногда и на транспорт их на золоотвалы.

При открытой системе теплоснабжения расход воды возрастает почти в 8 раз, как это видно из рис. 11.3. Уменьшение производительности котельной также приводит к повышению удельного расхода воды из внешнего источника водоснабжения.

Детальные расчеты расхода воды производятся при проектировании устройств для подготовки воды, направляемой в котельные агрегаты, на подпитку тепловых сетей и другие нужды котельной. Во всех случаях необходимо рассмотреть возможность повторного использования воды в химводоочистки (вода от промывки фильтров, от взрыхления), от охлаждения подшипников и приборов, от продувки паровых котлов и т. д. Даже сильно загрязненная вода может быть использована для гашения и транспорта шлаков и золы из котельной. Особенно важен сбор конденсата у потребителей и его возвращение в котельную. В тех случаях, когда конденсат у потребителя загрязняется, необходимо экономически обосновать выгодность потребления и очистки воды от внешнего источника по сравнению с очисткой конденсата.

Дополнительные потребности котельной в воде из водопровода или другого источника водоснабжения могут быть оценены в 3 - 5 % потребляемого химводоочисткой количества воды, так что суммарный расход воды из внешнего источника:

∑Gк = (1,03 ÷ 1,05)Gxво = gуд ∑Q (11.6)

где gуд - удельный расход воды на 1 Гкал/ч теплопроизводительности котельной.